Kun otetaan huomioon, että bioreaktorin on suoritettava lukuisia toimintoja, saatat ihmetellä, miten se voi tehdä kaiken tämän. Mitä komponentteja se tarvitsee? Mistä tiedät, mitkä ovat bioreaktorin olosuhteet tällä hetkellä ja miten voit korjata ne? Ja lopuksi, vain perspektiivin vuoksi: miten otat eräbioprosessin aikana kerätyt tiedot, näytät ne mielekkäällä tavalla ja sitten tallennat ja arvioit ne ja pidät ne järjestyksessä?

Seuraavassa käsitellään tärkeimpiä prosessiparametreja ja niiden säätömekanismeja:

- Kulttuurin sekoittaminen

- Lämpötilan säätö

- PH:n säätö

- Ravintoaineiden syöttö

- Gasaus

- Paine. control

- Vaahdonmuodostuksen estäminen

Viljelmän sekoittaminen

Viljelmä bioreaktorissa on aina sekoitettava perusteellisesti. Jos ravinteet eivät leviä bioreaktorissa tarpeeksi hyvin, olosuhteet bioreaktorin tietyissä osissa poikkeavat huomattavasti ihanteellisista. Esimerkiksi pH voi olla liian hapan tai ravinteiden saanti voi olla riittämätöntä. Tällaiset poikkeamat eivät ainoastaan vähennä suunnitellun bioprosessin tehokkuutta, vaan ne voivat myös edistää geneettisiä muutoksia. Lämpötilajakauma on toinen huolenaihe. Ilman tasaista sekoittamista astian reunalla olevat mikro-organismit tai soluviljelmät kirjaimellisesti kiehuvat, kun taas keskellä olevat saavat kylmät jalat. Jos olet joskus lämmittänyt keittoa mikroaaltouunissa ja sitten syönyt sen innolla sekoittamatta sitä, tiedät, mitä tarkoitamme.

Tyypillinen sekoitusnopeus vaihtelee muun muassa viljellystä organismista riippuen:

| Organismi | Sekoitusnopeus | ||||

| Bakteerit, Hiivat, sienet | 500 – 1500 min-1 | ||||

| Nisäkkäät, Hyönteis- tai kasvisolut | 30 – 300 min-1 | ||||

Sekoitusnopeuden säätäminen joko mikro-organismien, kasvi-, eläin-, hyönteis- tai kasvisolujen viljelyä varten on erittäin tärkeää, sillä nämä reagoivat eri tavoin leikkausstressiin, i.e., sekoittamisen aiheuttamaan mekaaniseen rasitukseen. Solulinjasta riippuen soluviljelmät voivat reagoida paljon voimakkaammin liian voimakkaaseen sekoittamiseen, toisin sanoen ne yksinkertaisesti kuolevat, ja tätä taipumusta tutkijat kuvaavat tarkemmin (ja diplomaattisemmin) nimellä ”herkkä leikkausstressille”. Hapen saatavuutta voidaan vaihdella bioprosessin aikana muuttamalla sekoitusnopeutta, jolloin voidaan varmistaa solujen optimaalinen kasvu.

Lämpötilan mittaaminen ja säätö

Mikro-organismeilla ja soluviljelmillä on entsyymejä, jotka toimivat parhaiten tietyillä lämpötila- ja pH-alueilla. Jos olosuhteet jäävät näiden alueiden ulkopuolelle, haluttu bioprosessi etenee paljon hitaammin, koska kasvu ja aineenvaihdunnan suorituskyky ovat erittäin riippuvaisia näistä entsyymeistä eli katalyyttisesti aktiivisista proteiineista. Pahimmassa tapauksessa epäsuotuisat ympäristöolosuhteet voivat jopa tuhota ne. Nisäkässoluviljelmät viihtyvät parhaiten hyvin kapealla lämpötila-alueella – joka on niiden näkökulmasta olemassa vain silloin, kun lämpötila kasvatusastian sisällä on 37 °C.

Lämpötilan määrittämiseen käytetään siksi bioreaktorissa platinavastusanturia, joka tunnetaan nimellä Pt100-anturi. Sen resistanssi on 100 Ω 0 °C:ssa, ja se kattaa odotetun biologisesti merkityksellisen mittausalueen melko hyvin, kun se on kalibroitu asianmukaisesti.

Tyypillinen lämpötila-alue vaihtelee muun muassa viljellystä organismista riippuen:

| Organismi | Lämpötila-alue | ||||

| Bakteerit, Hiivat, sienet | +20 °C – +60 °C | ||||

| Nisäkkäät, Hyönteisten tai kasvien solut | +25 °C – +37 °C | ||||

Jos työskentelet lämpötiloissa, jotka ovat lähellä huoneenlämpötilaa tai sen alapuolella, tarvitset aktiivisen jäähdytysjärjestelmän, kuten kiertävän jäähdyttimen. Useimmissa bioprosesseissa lämpötilan tulisi pysyä vakiona koko viljelyn ajan. Joidenkin tuotteiden, kuten penisilliinin tai rekombinanttiproteiinien (eli geenimuunneltuja organismeja hyödyntävien bioteknisesti valmistettujen proteiinien) osalta lämpötilan muuttaminen kasvuvaiheen lopussa kuitenkin aktivoi tuotteen muodostumisen kannalta tärkeitä geenejä ja on siksi hyödyllistä. Soluviljelmiä käyttävissä tuotantomenetelmissä lämpötilaa lasketaan joskus myös bioprosessin lopussa (tekniikka tunnetaan biotekniikassa nimellä ”lämpötilan siirto”), jotta lopputuote säilyy stabiilina myöhempää käyttöä varten.

Lämpötilan säätämiseen voidaan käyttää useita tapoja lämmitys- ja/tai jäähdytyspiiriä:

-

-

- Sähkölämmityslohko, jossa on sisäänrakennettu jäähdytysspiraali

- Silikonilämmitystyyny, joka kääritään viljelyastian ympärille steriloinnin jälkeen

- Kaksoistoppavaippa, jossa kiertää vesi. Lämpötilaa säädetään sähkölämmittimellä tai höyryllä ja magneettiventtiilillä jäähdytysveden ottoa varten

-

PH:n mittaaminen ja kontrollointi

PH:n mittaaminen ja kontrollointi on erittäin tärkeä osa bioprosesseja, sillä pH:n muutokset voivat muuttaa kasvuolosuhteita merkittävästi – yleensä suurilla seurauksilla. Viljelymediat sisältävät yleisesti puskureita eli aineita, jotka lieventävät hapon tai emäksen lisäämisen aiheuttamia liian äkillisiä pH:n muutoksia. Koska elatusaineeseen tippuva happo voi vahingoittaa monia solulinjoja, tutkijat rikastavat usein soluviljelyssä käytettävää kaasuseosta huolellisesti hiilidioksidilla nestemäisen hapon lisäämisen sijasta. Kaasu liukenee tällöin kasvatusalustaan, jolloin hiilidioksidi voi yhdessä puskurin kanssa vaikuttaa pH:han.

Tyypillisiä pH-alueita viljellystä organismista riippuen:

| Organismi | pH | ||||

| Bakteerit, hiivat, sienet | 4.5 – 7.0 | ||||

| Nisäkässolut | 6.7 – 7.4 | ||||

| Hyönteissolut | 6.2 – 6.9 | ||||

| Kasvisolut | 5.5 | ||||

PH:n mittaamiseksi bioprosessin aikana kukin bioreaktori on varustettu pH-anturilla, jota kutsutaan pH:n yhdistelmäelektrodiksi. Bioreaktori voi korjata pH:n mahdolliset poikkeamat; tätä tarkoitusta varten happo ja/tai emäksinen liuos asetetaan saataville ja liitetään viljelyastiaan letkujen ja pumppujen avulla. Happo- ja emäspitoisuus on valittava taitavasti, jotta tämä onnistuisi – jos se on liian korkea, väkevän hapon tai emäksen pisarat voivat vahingoittaa mikro-organismeja ja soluviljelmiä ennen kuin ne jakautuvat bioreaktoriin. Jos taas konsentraatio on liian alhainen, operaattorit joutuvat lisäämään enemmän happoa tai emästä, mikä laimentaa kasvatusalustaa tarpeettomasti.

Ravintoaineiden lisääminen

Bioprosessin aikana mikro-organismit kuluttavat yleensä monenlaisia ravintoaineita. Ravintoalustan peruskoostumus koostuu yleensä vedestä, organismin käyttökelpoisesta energianlähteestä (esim. glukoosista) sekä sen tarvitsemista ravinteista (hiili, typpi ja fosfori), suoloista ja hivenaineista. Elimistä riippuen tarvitaan myös muita yhdisteitä, joita ei voida syntetisoida itse (vitamiineja, välttämättömiä aminohappoja jne.).

Bioprosessistrategiasta riippuen nämä ravintoaineet joko asetetaan kaikki saataville bioprosessin alussa (panosbioprosessi) tai niitä lisätään ajan mittaan, kuten syöttöerässä tai jatkuvassa prosessissa.

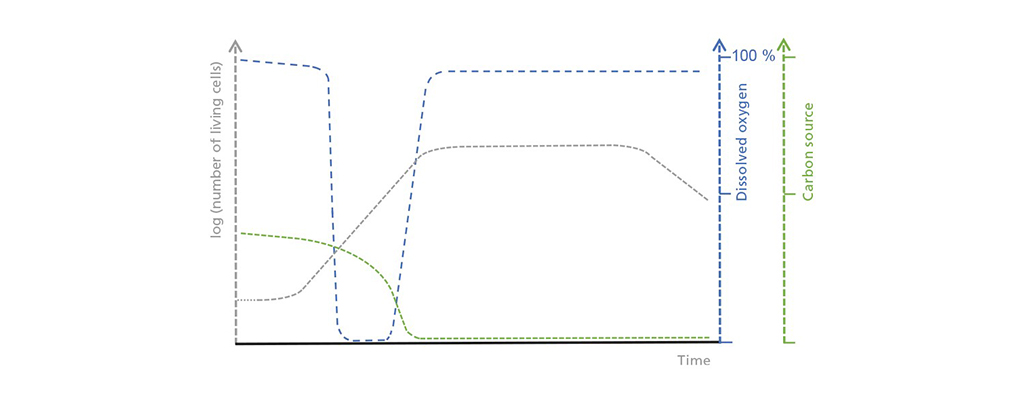

Skeemaattinen kuva elävien solujen pitoisuuden, liuenneen hapen ja rajoittavan hiililähteen välisistä korrelaatioista panosprosessissa. Alkuvaiheen viiveessä elävien solujen määrä kasvaa vain hitaasti, mikä johtaa maltilliseen mutta tasaiseen hiililähteen ottoon. Hapenkulutus kasvaa eksponentiaalisen kasvuvaiheen aikana, kunnes se ylittää mahdollisen hapen saannin. Kun hiililähde on loppunut, alkaa stationaarivaihe, jota seuraa kuollut vaihe, jonka aikana elävien solujen määrä vähenee jyrkästi.

Jos haluat tietää lisää erilaisista ruokintastrategioista, tutustu blogikirjoitukseemme: The Difference Between Batch, Fed-batch and Continuous Processes.

Gasaus

Bioprosessin aikana bioreaktori syöttää steriiliä kaasuseosta, kuten ilmaa, kasvatusalustaan. Jatkuva sekoittaminen ei ainoastaan levitä ravinteita – se myös pienentää viljelyastiaan syntyvien kaasukuplien kokoa, jolloin happea vapautuu tehokkaasti ravinneliuokseen. Tämä on tärkeää, koska mikro-organismit ja soluviljelmät voivat imeä vain ravinneliuokseen liuenneen hapen.

Hapentarve vaihtelee: aerobiset bakteerit tarvitsevat happea, kun taas toiset suosivat kaasuseoksia, kuten synteesikaasua (”syngas”). Anaerobiset organismit sen sijaan pärjäävät kokonaan ilman kaasutusta, sillä ne käyttävät ravinnokseen vain elatusaineen epäorgaanisia ja orgaanisia aineita, kuten nitraattia tai fumaraattia.

Mikro-organismeista poiketen soluviljelmiä kaasutetaan muullakin kuin pelkällä ilmalla – kaasuseoksen happipitoisuuteen voidaan vaikuttaa myös käyttämällä puhdasta typpeä ja puhdasta happea. Tarkka koostumus riippuu soluviljelysovelluksesta. Jotta kaasuilmakehä voidaan pitää vakiona, bioreaktorissa tarvitaan tarkkoja säätöjärjestelmiä.

Bioprosessin alussa esimerkiksi viljely tarvitsee usein vähemmän happea – ja siten pienempää kaasunsyöttöä – koska kasvu etenee vielä hitaasti. Myöhemmin nopeampi kasvu vaatii kuitenkin paljon enemmän happea. Sen lisäksi, että bioreaktori varmistaa halutun kaasun tai kaasuseoksen jatkuvan syötön, se myös syöttää oikean määrän kaasua oikeaan aikaan. Tätä varten bioreaktorissa on kaasuliitännät, jotka on liitetty rakennuksesta tulevaan paineilmaan, kompressoriin tai kaasupulloon.

Gasausnopeus mitataan yleensä litroina minuutissa. Jotta saadaan yleinen parametri, jota voidaan soveltaa erilaisiin bioreaktoreihin, nopeus ilmoitetaan usein myös spesifisenä kaasutusnopeutena, joka viittaa työtilavuuden kerrannaisiin (astian tilavuudet minuutissa, vvm) ja ilmaistaan muodossa min-1. Tyypillinen arvo mikrobiologisissa bioprosesseissa on 1-1,5 kertaa työtilavuus minuutissa. Bioreaktorissa, jonka työtilavuus on 4 litraa, suurin kaasuuntumisnopeus olisi siis 4 litraa * 2 litraa L-1 min-1 = 8 litraa min-1. Soluviljelmissä sen sijaan maksimikaasunopeus on usein 10-15 % työtilavuudesta minuutissa, jotta kaasukuplat pysyisivät pieninä ja estettäisiin näin vaahdonmuodostus ja solujen vahingoittuminen puhkeavista kuplista.

Kaasunopeuden muuttaminen ei kuitenkaan ole ainoa tapa kontrolloida tehokkuutta, jolla bioreaktori toimittaa happea ja muita kaasuja elatusaineeseen. Mitä suurempi on kaikkien bioreaktorissa olevien kaasukuplien kokonaismäärän pinta-ala – eli mitä hienojakoisempia itse kaasukuplat ovat – sitä tehokkaammin happi siirtyy kaasufaasista nestefaasiin. Tämä tarkoittaa esimerkiksi sitä, että sekoitusnopeuden lisääminen voi parantaa mikro-organismien hapensaantia, koska sekoittaja tekee kaasukuplista entistä pienempiä ja lisää siten kaikkien kaasukuplien kokonaispinta-alaa bioreaktorissa.

PO2:n tarkka säätö – ja siten kaasutusnopeuden ja kaasun koostumuksen tarkka säätö – on erittäin tärkeää, koska normaalisti pO2:n ei pitäisi olla viljelyn kasvua estävä tekijä. Jos pO2:ta ei kuitenkaan säädellä riittävästi, siitä tulee rajoittava tekijä.

Koska bioreaktoriin syötettävä kaasu on yleensä kuivaa, bioreaktorista tuleva kosteus voi kerääntyä poistovirtaan kaasutuksen aikana. Suurella kaasutusnopeudella täyttötaso ei ainoastaan laskisi, vaan kosteus myös tukkisi poistosuodattimen, mikä estäisi asianmukaisen ilmanpoiston ja mahdollistaisi paineen nousun. Tämän vaikutuksen välttämiseksi bioreaktorit on varustettu tehokkaalla poistoilman jäähdyttimellä, jossa poistoilman kosteus tiivistyy ja voi tippua takaisin bioreaktoriin ennen kuin se pääsee poistosuodattimeen.

Paineen mittaaminen ja säätö

Mitä korkeampi paine astiassa on, sitä enemmän happea liukenee. Lasista valmistetut kasvatusastiat on usein hyväksytty vain enintään 0,5 baarin paineelle, joka ei ole edes puolet kohtuullisesti täytetyn polkupyörän renkaan paineesta. Korkeammassa käyttöpaineessa hieman vaurioituneet lasiset viljelyastiat voivat puhjeta, mikä on turvallisuusriski. Siksi sinun on aina varmistettava, että bioreaktorista lähtevä pakokaasulinja on vapaa ja paineeton pitämällä pakokaasusuodatin kuivana ja vaihtamalla se säännöllisesti – samalla varmistat tietysti myös viljelyastian eheyden. Toisin kuin lasiset viljelyastiat, ruostumattomasta teräksestä valmistetut bioreaktorit on suunniteltu korkeammille paineille, ja jopa vakiokokoonpanossaan ne soveltuvat jopa 2 baarin paineille (hyvin täytetty polkupyörän rengas). Lisäksi tällaiset järjestelmät on usein varustettu paineensäätömekanismilla, joka perustuu bioreaktorissa olevaan paineanturiin ja poistolinjassa olevaan proportionaaliventtiiliin. Näillä voidaan paitsi mitata bioreaktorin painetta, myös ohjata sitä aktiivisesti.

Vaahdonmuodostuksen estäminen

Kylpyammeiden ja olutlasien ulkopuolella vaahto on varsin epäsuosittu sivuvaikutus, erityisesti bioreaktoreissa. Vaahto muodostuu neste- ja kaasufaasin rajapintaan kasvatusastiassa, ja se voi nopeasti löytää tiensä ylälevyn alle. Pahimmassa tapauksessa se tukkii poistosuodattimen, joka puolestaan estää kaasun virtauksen. Useimmat bioreaktorit on siksi varustettu vaahdonmuodostuksen torjuntajärjestelmällä. Mekaaniset vaahdonmurtajat ylätilassa on varattu melko suuriin ruostumattomasta teräksestä valmistettuihin bioreaktoreihin, kun taas kemiallisiin aineisiin (kuten PPG-, Struktol- tai piipohjaisiin vaahdonmurtajiin) perustuvia vaahdonestojärjestelmiä löytyy pienemmistä bioreaktoreista.

Tyypillinen vaahdonestojärjestelmä koostuu anturista, joka on asennettu tietylle korkeudelle kasvatusastiaan. Jos vaahdon korkeus saavuttaa anturin, vaahdonestoainetta pumpataan säiliöstä viljelyastiaan. Nämä vaahdonestoaineet vaikuttavat nesteen ja kaasun rajapinnassa ja lisäävät vaahtokuplien taipumusta luhistua. Erityisen sitkeissä tapauksissa, joissa vaahto ei liukene välittömästi, menettely toistetaan ennalta asetetun ajan kuluttua (”shot & delay” -strategia). Vaahdonestoainetta käytettäessä on syytä noudattaa varovaisuutta – jos annostelet sitä vähänkin enemmän kuin on tarpeen, se voi olla kuin toinen iho nesteen pinnalla, mikä estää kaasujen vaihdon. Vaahdonestoaineet haittaavat myös tehokasta hapen siirtymistä, koska pintajännityksen muutos edistää kaasukuplien luhistumista bioreaktorissa, jolloin kaasunvaihtoon käytettävissä oleva pinta-ala pienenee. Sopivan aineen valinta riippuu myös kyseisestä bioprosessista, koska bakteerit ja solut reagoivat eri tavoin tiettyihin kemikaaleihin.

Bonus: SCADA-ohjelmiston käytön hyödyt

Nykyaikana bioreaktorissa syntyvät tulokset olisi kerättävä ja arvioitava mahdollisimman keskitetysti, sillä vain näin voidaan tehokkaasti ottaa käyttöön nykyaikaisia big data -algoritmeja, jotta voidaan tuottaa enemmän tietoa ja ymmärtää paremmin, miten prosessi toimii. Tämä on SCADA-ohjelmiston tehtävä. Ensimmäisessä vaiheessa kaikki bioreaktorista saadut tiedot voidaan lukea – ilman käyttäjän suurempaa panostusta – ja tallentaa keskitetysti, jotta niitä voidaan arvioida erikseen tai verrata muihin erätietoihin. Näin saadaan nopeasti ideoita uusista kokeista ja mahdollisesti jopa monimutkaisista erästrategioista. Ammattimaisen SCADA-ohjelmiston avulla nämä voidaan suunnitella helposti ja sen jälkeen ohjata bioreaktoria, joka on mieluiten täysin automatisoitu prosessi. Lisäksi SCADA-ohjelmisto integroi useita komponentteja bioreaktoriympäristöön. Näitä ovat esimerkiksi prosessin optimointityökalut, joissa käytetään DoE-tekniikkaa (Design-of-Experiment), tai tehokkaat ohjelmistosensorit, joita voidaan käyttää samanaikaisesti lisätietojen laskemiseen suoraan panosprosessin parametreista ja jopa näiden parametrien säätämiseen. Esimerkiksi hengityskertoimen (RQ) avulla voidaan saada arvio aineenvaihdunnan aktiivisuudesta erittyvän hiilidioksidin ja imeytyneen hapen suhteen avulla.

Mahdollisuuksia on niin paljon – varsinkin kun bioreaktori ja SCADA-ohjelmisto on sovitettu täydellisesti yhteen – ettemme pysty kuvaamaan niitä kaikkia. Jos olet kiinnostunut oppimaan lisää kaikesta siitä, mitä nykyaikaisella SCADA-ohjelmistolla on tarjottavanaan, tutustu eve® bioprocess platform -ohjelmistoon