Med tanke på de många funktioner som en bioreaktor måste utföra kanske du undrar hur den kan göra allt. Vilka komponenter behöver den? Hur vet man vilka förhållanden som råder i bioreaktorn för närvarande och hur man kan korrigera dem? Och slutligen, bara för perspektivets skull: hur tar du de data som samlas in under en batchbaserad bioprocess, visar dem på ett meningsfullt sätt och sedan sparar och utvärderar dem samtidigt som du håller dem organiserade?

De viktigaste processparametrarna och mekanismerna för att reglera dem behandlas nedan:

- Kulturblandning

- Temperaturreglering

- pH-reglering

- Näringstillförsel

- Gasning

- Tryck. kontroll

- Förhindra skumbildning

Kulturblandning

Kulturen i en bioreaktor måste alltid blandas ordentligt. Om näringsämnena i bioreaktorn inte sprids tillräckligt väl kommer förhållandena i vissa delar av bioreaktorn att avvika avsevärt från det ideala. pH-värdet kan till exempel vara för surt eller näringstillförseln kan vara otillräcklig. Sådana avvikelser minskar inte bara effektiviteten i den planerade bioprocessen utan kan också främja genetiska förändringar. Temperaturfördelningen är ytterligare ett problem. Utan en jämn omrörning kommer mikroorganismerna eller cellkulturerna längs kärlets kant bokstavligen att kokas, medan de i mitten får kalla fötter. Om du någonsin har värmt soppa i mikrovågsugn och sedan ätit den med stor förväntan utan att röra om den vet du vad vi menar.

Den typiska omrörningshastigheten varierar bland annat beroende på den odlade organismen:

| Organism | Rörningshastighet | ||||

| Bakterier, Jäst, svamp | 500 – 1500 min-1 | ||||

| Däggdjur, Insekts- eller växtceller | 30 – 300 min-1 | ||||

Det är mycket viktigt att justera omrörningshastigheten för odling av antingen mikroorganismer, växtceller, djurceller eller insektsceller, eftersom dessa reagerar olika på skjuvstress, dvs.e., den mekaniska belastning som orsakas av omrörning. Beroende på cellinjen kan cellkulturer reagera mycket mer intensivt på alltför kraftig omrörning, dvs. de dör helt enkelt, en tendens som vetenskapsmännen mer korrekt (och diplomatiskt) beskriver som att de är ”känsliga för skjuvningsstress”. Syretillgången kan varieras under bioprocessen genom att ändra omrörningshastigheten, vilket garanterar optimal celltillväxt.

Mätning och kontroll av temperaturen

Mikroorganismer och cellkulturer har enzymer som fungerar bäst inom vissa temperatur- och pH-områden. Om förhållandena faller utanför dessa områden kommer den önskade bioprocessen att gå mycket långsammare, eftersom tillväxt och metabolisk prestanda är starkt beroende av dessa enzymer, dvs. katalytiskt aktiva proteiner. I värsta fall kan ogynnsamma miljöförhållanden till och med förstöra dem. Däggdjurscellkulturer trivs bäst inom ett mycket smalt temperaturintervall – ett intervall som ur deras perspektiv bara finns när temperaturen i odlingskärlet är 37 °C.

Därför används en platinamotståndssensor, en så kallad Pt100-sensor, i bioreaktorn för att bestämma temperaturen. Den har ett motstånd på 100 Ω vid 0 °C och täcker det förväntade biologiskt relevanta mätområdet ganska bra när den kalibrerats på lämpligt sätt.

Det typiska temperaturområdet varierar bland annat beroende på den odlade organismen:

| Organism | Temperaturintervall | ||||

| Bakterier, Jäst, svamp | +20 °C till +60 °C | ||||

| Däggdjur, Insekts- eller växtceller | +25 °C till +37 °C | ||||

Om du arbetar vid temperaturer nära eller under rumstemperatur behöver du ett aktivt kylsystem, t.ex. en cirkulerande kylmaskin. För de flesta bioprocesser bör temperaturen vara konstant under hela odlingen. För vissa produkter, t.ex. penicillin eller rekombinanta proteiner (dvs. biotekniska proteiner som framställs med hjälp av genetiskt modifierade organismer), är det dock fördelaktigt att ändra temperaturen i slutet av tillväxtfasen för att aktivera viktiga gener för produktbildningen och är därför fördelaktigt. För produktionsmetoder som inbegriper cellkulturer sänks temperaturen ibland också i slutet av bioprocessen (en teknik som kallas ”temperaturförskjutning” inom biotekniken) så att den färdiga produkten förblir stabil för senare användning.

Det finns flera sätt att använda en värme- och/eller kylkrets för att reglera temperaturen:

-

-

- Ett elektriskt värmeblock med inbyggd kylspiral

- En värmekudde av silikon som lindas runt odlingskärlet efter sterilisering

- En dubbelmantel i vilken vatten cirkulerar. Temperaturen justeras via en elektrisk värmare eller ånga och en magnetventil för kylvattenintag

-

Mätning och kontroll av pH

Mätning och kontroll av pH är en mycket viktig aspekt av bioprocesser, eftersom förändringar i pH kan förändra tillväxtförhållandena avsevärt – oftast med stora konsekvenser. Odlingsmedier innehåller vanligen buffertar, dvs. ämnen som mildrar alltför plötsliga förändringar av pH som orsakas av tillsats av en syra eller bas. Eftersom en syra som droppar ner i odlingsmediet kan skada många cellinjer, berikar forskarna ofta noggrant den gasblandning som används i cellodlingen med koldioxid i stället för att tillsätta en flytande syra. Gasen löses sedan upp i kulturmediet, vilket gör att koldioxiden kan påverka pH-värdet i kombination med en buffert.

Typiska pH-områden beroende på den odlade organismen:

| Organism | pH | ||||

| Bakterier, jäst, svampar | 4.5 – 7.0 | ||||

| Sammalian cells | 6.7 – 7,4 | ||||

| Insektsceller | 6,2 – 6,9 | ||||

| Växtceller | 5.5 | ||||

För att mäta pH under bioprocessen är varje bioreaktor utrustad med en pH-sensor som kallas kombinationselektrod för pH. Bioreaktorn kan korrigera eventuella avvikelser i pH; för detta ändamål ställs en sur och/eller alkalisk lösning till förfogande och ansluts till odlingskärlet via slangar och pumpar. Koncentrationen av syra och bas måste väljas skickligt för att detta ska fungera – om den är för hög kan dropparna av koncentrerad syra eller bas skada mikroorganismerna och cellkulturerna innan de fördelas i bioreaktorn. Om koncentrationen å andra sidan är för låg måste operatörerna tillsätta mer syra eller bas, vilket gör att odlingsmediet späds ut i onödan.

Tillförsel av näringsämnen

Under en bioprocess förbrukar mikroorganismerna vanligen ett brett spektrum av näringsämnen. Den grundläggande sammansättningen av ett näringsmedium består vanligtvis av vatten, en användbar energikälla för organismen (t.ex. glukos) samt de näringsämnen den behöver (kol, kväve och fosfor), salter och spårämnen. Beroende på organismen behövs andra föreningar som inte kan syntetiseras av organismen själv (vitaminer, essentiella aminosyror etc.).

Beroende på bioprocessstrategin görs dessa näringsämnen antingen alla tillgängliga i början av bioprocessen (batch-bioprocess) eller tillsätts med tiden, t.ex. i en fed-batch eller i en kontinuerlig process.

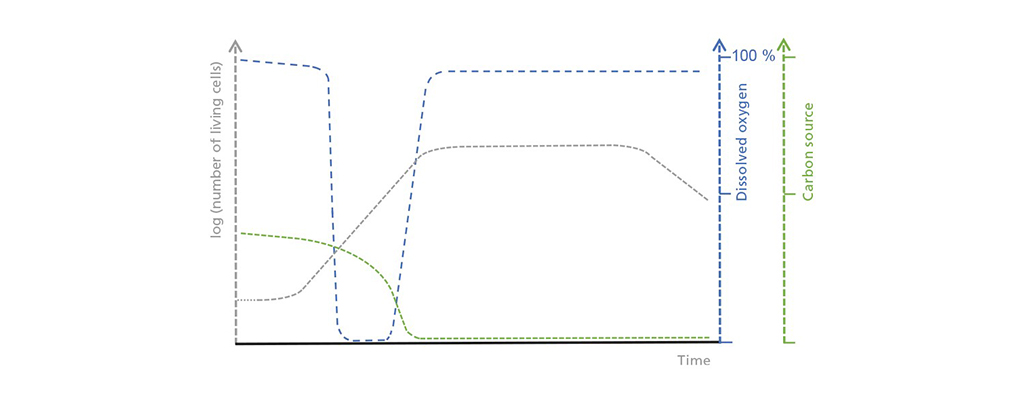

Schematisk illustration av sambanden mellan koncentrationen av levande celler, löst syre och den begränsande kolkällan vid satsvis drift. I den inledande fördröjningsfasen ökar antalet levande celler endast långsamt, vilket leder till ett måttligt men stadigt upptag av kolkällan. Syreförbrukningen ökar under den exponentiella tillväxtfasen tills den överstiger den möjliga syretillförseln. När kolkällan är uttömd börjar den stationära fasen som följs av en död fas, under vilken antalet levande celler minskar drastiskt.

Om du vill veta mer om de olika utfodringsstrategierna kan du ta en titt på vårt blogginlägg: Om du vill veta mer om de olika strategierna för matning kan du läsa vår blogg: Skillnaden mellan batch-, fed-batch- och kontinuerliga processer.

Gasning

Under bioprocessen matas en steril gasblandning, t.ex. luft, in i odlingsmediet genom bioreaktorn. Konstant omrörning distribuerar inte bara näringsämnena – den minskar också storleken på de gasbubblor som uppstår i odlingskärlet, vilket gör att syre effektivt frigörs i näringslösningen. Detta är viktigt eftersom mikroorganismer och cellkulturer endast kan absorbera det syre som har lösts i näringslösningen.

Syrebehovet varierar: aeroba bakterier behöver syre, medan andra föredrar gasblandningar som syntesgas (”syngas”). Anaeroba organismer kan dock klara sig helt utan gasning och livnär sig endast på oorganiska och organiska ämnen från odlingsmediet, t.ex. nitrat eller fumarat.

Till skillnad från mikroorganismer gasas cellkulturer med mer än bara luft – syrehalten i gasblandningen kan också påverkas med hjälp av rent kväve och rent syre. Den exakta sammansättningen beror på cellodlingstillämpningen. För att hålla gasatmosfären konstant behöver bioreaktorn exakta styrsystem.

I början av bioprocessen behöver t.ex. en kultur ofta mindre syre – och därmed en mindre gastillförsel – eftersom tillväxten fortfarande går långsamt framåt. Senare kräver dock snabbare tillväxt mycket mer syre. Förutom att säkerställa en konstant tillförsel av den önskade gasen eller gasblandningen levererar bioreaktorn också rätt mängd gas vid rätt tidpunkt. För att göra detta har bioreaktorn gasportar som är anslutna till tryckluft från byggnaden, en kompressor eller en gasflaska.

Gasningshastigheten mäts vanligtvis i liter per minut. För att få en generisk parameter som kan tillämpas på olika bioreaktorer anges hastigheten också ofta som den specifika gasningshastigheten, som avser multiplar av arbetsvolymen (kärlvolymer per minut, vvm) och uttrycks som min-1. Ett typiskt värde för mikrobiella bioprocesser är 1 till 1,5 gånger arbetsvolymen per minut. För en bioreaktor med en arbetsvolym på 4 l skulle den maximala gasningshastigheten därför vara 4 L * 2 L L L-1 min-1 = 8 L min-1. I cellodlingar är däremot den maximala hastigheten ofta 10 till 15 % av arbetsvolymen per minut som ett sätt att hålla gasbubblorna små och på så sätt förhindra skumbildning och skador på cellerna från sprängda bubblor.

Ändring av gashastigheten är dock inte det enda sättet att styra effektiviteten med vilken bioreaktorn levererar syre och andra gaser till kulturmediet. Ju större yta det totala antalet gasbubblor i bioreaktorn har – dvs. ju finare fördelade själva gasbubblorna är – desto effektivare kommer syre att överföras från gas- till vätskefasen. Detta innebär till exempel att en ökning av omrörningshastigheten kan förbättra syresättningen för mikroorganismerna, eftersom omröraren gör gasbubblorna ännu mindre och därmed ökar den totala ytan för alla gasbubblor i bioreaktorn.

En exakt reglering av pO2 – och därmed en exakt styrning av gasningshastigheten och gassammansättningen – är mycket viktig, eftersom pO2 i normalfallet inte bör vara den tillväxthämmande faktorn för kulturen. Om pO2 inte kontrolleras tillräckligt blir dock pO2 den begränsande faktorn.

Då gastillförseln till bioreaktorn vanligtvis är torr kan fukt från bioreaktorn samlas in i utflödet under gasningen. Vid en hög gasningshastighet skulle inte bara fyllnadsnivån sjunka, utan fukten skulle också blockera utloppsfiltret, vilket skulle förhindra en korrekt avluftning och tillåta att trycket byggs upp. För att undvika denna effekt är bioreaktorer utrustade med en effektiv avgaskylare där fukten i avgasen kondenserar och kan droppa tillbaka in i bioreaktorn innan den når avgasfiltret.

Mätning och styrning av trycket

Desto högre tryck i kärlet, desto mer syre löses upp. Odlingskärl av glas är ofta endast godkända för ett tryck på upp till 0,5 bar, vilket inte ens är hälften av trycket i ett måttligt fyllt cykeldäck. Vid ett högre driftstryck kan lätt skadade odlingskärl av glas sprängas, vilket är en säkerhetsrisk. Därför bör du alltid se till att bioreaktorn har en fri, tryckfri avgasledning genom att hålla avgasfiltret torrt och regelbundet byta ut det – i samband med detta säkerställer du förstås också kulturkärlets integritet. Till skillnad från kulturkärl av glas är bioreaktorer av rostfritt stål konstruerade för högre tryck och även i sin standardkonfiguration är de lämpliga för tryck på upp till 2 bar (ett välfyllt cykeldäck). Dessutom är system som dessa ofta utrustade med en tryckkontrollmekanism som bygger på en trycksensor i bioreaktorn och en proportionell ventil i avgasledningen. Dessa kan inte bara mäta trycket i bioreaktorn – de kan också aktivt styra det.

Förhindra skumbildning

Utanför badkar och ölglas är skum en ganska impopulär bieffekt, särskilt i bioreaktorer. Skum bildas vid gränssnittet mellan vätske- och gasfasen i odlingskärlet och kan snabbt leta sig upp under den övre plattan. I värsta fall blockerar det sedan avgasfiltret, vilket i sin tur blockerar gasflödet. De flesta bioreaktorer är därför utrustade med ett system för att bekämpa skumbildning. Mekaniska skumbrytare i huvudutrymmet är reserverade för ganska stora bioreaktorer i rostfritt stål, medan system för skumdämpande åtgärder baserade på kemiska medel (t.ex. PPG, Struktol eller kiselbaserade skumdämpare) finns i mindre bioreaktorer.

Ett typiskt system för skumdämpande åtgärder består av en sensor som är installerad på en viss höjd i odlingskärlet. Om skumhöjden når sensorn pumpas ett skumdämpningsmedel från en reservoar in i kulturkärlet. Dessa skumdämpande medel är aktiva vid gränssnittet mellan vätska och gas och ökar skumbubblornas benägenhet att kollapsa. I särskilt envisa fall där skummet inte omedelbart löses upp kan man upprepa förfarandet efter en förinställd tid (en ”shot & delay”-strategi). Försiktighet rekommenderas när du använder ett skumdämpande medel – om du doserar även lite mer än nödvändigt kan det ligga som en andra hud på vätskans yta, vilket hindrar gasutbytet. Skumdämpande medel motverkar också en effektiv syreöverföring, eftersom förändringen av ytspänningen främjar kollapsen av gasbubblor i bioreaktorn, vilket minskar den yta som är tillgänglig för gasutbyte. Valet av lämpligt medel beror också på bioprocessen i fråga, eftersom bakterier och celler reagerar olika på vissa kemikalier.

Bonus: Fördelarna med att använda en SCADA-mjukvara

Nuförtiden bör de resultat som genereras i en bioreaktor samlas in och utvärderas så centralt som möjligt, eftersom det är det enda sättet att effektivt tillämpa moderna algoritmer för stora datamängder i syfte att generera mer information och bättre förstå hur en process fungerar. Det är SCADA-programvarans uppgift. I det första steget kan alla data från bioreaktorn läsas ut – utan någon större insats från användarens sida – och lagras centralt för att kunna utvärdera dem på egen hand eller jämföra dem med andra batchdata. Detta ger snabbt upphov till idéer om nya experiment och kanske till och med komplexa batchstrategier. Med en professionell SCADA-programvara kan du enkelt planera dessa och sedan styra bioreaktorn, som helst ska vara en helautomatisk process. Dessutom integrerar SCADA-programvaran också flera komponenter i bioreaktormiljön. Dessa inkluderar verktyg för processoptimering med hjälp av DoE-tekniken (design-of-experiment) eller kraftfulla mjukvarusensorer, som kan användas samtidigt för att beräkna ytterligare information direkt från batchprocessparametrarna och till och med för att reglera dessa parametrar. Till exempel kan respiratorisk kvot (RQ) användas för att få en uppskattning av den metaboliska aktiviteten med hjälp av förhållandet mellan utsöndrad koldioxid och absorberat syre.

Det finns så många möjligheter – särskilt när bioreaktorn och SCADA-mjukvaran är perfekt anpassade – att vi omöjligen skulle kunna beskriva dem alla. Om du är intresserad av att lära dig mer om allt en modern SCADA-mjukvara har att erbjuda kan du ta en titt på eve® bioprocess platform software

.