Vzhledem k množství funkcí, které musí bioreaktor plnit, vás možná zajímá, jak to všechno může zvládnout. Jaké komponenty potřebuje? Jak zjistíte, jaké jsou v bioreaktoru v současné době podmínky a jak je můžete korigovat? A nakonec jen pro představu: jak vzít data zachycená během dávkového bioprocesu, smysluplně je zobrazit a pak je uložit a vyhodnotit a zároveň udržet jejich přehlednost?

Níže jsou popsány nejdůležitější parametry procesu a mechanismy jejich regulace:

- Míchání kultury

- Řízení teploty

- Řízení pH

- Podávání živin

- Plynování

- Tlak. řízení

- Zabránění tvorbě pěny

Míchání kultury

Kulturu v bioreaktoru je třeba vždy důkladně promíchat. Pokud nejsou živiny v bioreaktoru dostatečně dobře rozptýleny, podmínky v určitých částech bioreaktoru se výrazně odchylují od ideálních. Například pH může být příliš kyselé nebo přísun živin může být nedostatečný. Takové odchylky nejenže snižují účinnost plánovaného bioprocesu, ale mohou také podporovat genetické modifikace. Dalším problémem je rozložení teploty. Bez rovnoměrného míchání se mikroorganismy nebo buněčné kultury podél okraje nádoby doslova uvaří, zatímco ty uprostřed vychladnou. Pokud jste někdy ohřívali polévku v mikrovlnné troubě a pak ji s velkým očekáváním snědli, aniž byste ji zamíchali, víte, co máme na mysli.

Obvyklá rychlost míchání se liší mimo jiné v závislosti na kultivovaném organismu:

| Organismus | Rychlost míchání | ||||

| Bakterie, Kvasinky, houby | 500 – 1500 min-1 | ||||

| Savci, Hmyzí nebo rostlinné buňky | 30 – 300 min-1 | ||||

Nastavení rychlosti míchání pro kultivaci buď mikroorganismů, rostlinných buněk, živočišných buněk nebo buněk hmyzu je velmi důležité, protože tyto reagují na smykový stres odlišně, tj.e., mechanickému namáhání způsobenému mícháním. V závislosti na buněčné linii mohou buněčné kultury na příliš intenzivní míchání reagovat mnohem intenzivněji, tj. jednoduše odumírají, což vědci přesněji (a diplomaticky) označují jako „citlivost na smykový stres“. Dostupnost kyslíku lze během bioprocesu měnit změnou rychlosti míchání, čímž se zajistí optimální růst buněk.

Měření a řízení teploty

Mikroorganismy i buněčné kultury mají enzymy, které nejlépe fungují v určitém rozmezí teplot a pH. Pokud se podmínky dostanou mimo tato rozmezí, bude požadovaný bioproces probíhat mnohem pomaleji, protože růst a metabolický výkon jsou na těchto enzymech, tj. katalyticky aktivních bílkovinách, velmi závislé. V nejhorším případě je mohou nepříznivé podmínky prostředí dokonce zničit. Kultury savčích buněk se nejlépe cítí ve velmi úzkém rozmezí teplot – které z jejich pohledu existuje pouze tehdy, když je teplota uvnitř kultivační nádoby 37 °C.

Pro určení teploty se proto v bioreaktoru používá platinové odporové čidlo známé jako čidlo Pt100. Má odpor 100 Ω při teplotě 0 °C a při vhodné kalibraci poměrně dobře pokrývá očekávaný biologicky relevantní rozsah měření.

Typický rozsah teploty se mimo jiné liší v závislosti na kultivovaném organismu:

| Organismus | Teplotní rozsah | ||||

| Bakterie, Kvasinky, houby | +20 °C až +60 °C | ||||

| Savci, Hmyzí nebo rostlinné buňky | +25 °C až +37 °C | ||||

Pokud pracujete při teplotách blízkých pokojové teplotě nebo nižších, budete potřebovat aktivní chladicí systém, například recirkulační chladicí zařízení. U většiny bioprocesů by měla teplota zůstat konstantní po celou dobu kultivace. U některých produktů, jako je penicilin nebo rekombinantní proteiny (tj. bioinženýrské proteiny využívající geneticky modifikované organismy), však změna teploty na konci růstové fáze aktivuje geny důležité pro tvorbu produktu, a je proto výhodná. U výrobních metod zahrnujících buněčné kultury se teplota někdy snižuje i na konci bioprocesu (technika známá v biotechnologii jako „posun teploty“), aby hotový produkt zůstal stabilní pro pozdější použití.

Existuje několik způsobů použití topného a/nebo chladicího okruhu k regulaci teploty:

-

-

- Elektrický topný blok se zabudovanou chladicí spirálou

- Silikonová topná podložka omotaná kolem kultivační nádoby po sterilizaci

- Dvojitý plášť, ve kterém cirkuluje voda. Teplota se reguluje pomocí elektrického ohřívače nebo páry a elektromagnetického ventilu pro přívod chladicí vody

-

Měření a kontrola pH

Měření a kontrola pH je velmi důležitým aspektem bioprocesů, protože změny pH mohou výrazně změnit podmínky růstu – obvykle se závažnými důsledky. Kultivační média běžně obsahují pufry, tj. látky, které zmírňují příliš prudké změny pH způsobené přidáním kyseliny nebo zásady. Protože kyselina kapající do kultivačního média může poškodit mnoho buněčných linií, vědci často pečlivě obohacují směs plynů používanou v buněčné kultuře o CO2 namísto přidávání kapalné kyseliny. Plyn se pak rozpouští v kultivačním médiu a umožňuje oxidu uhličitému ovlivňovat pH v kombinaci s pufrem.

Typická rozmezí pH v závislosti na kultivovaném organismu:

| Organismus | pH | ||||

| Bakterie, kvasinky, houby | 4. Jaké jsou hodnoty pH?5 – 7.0 | ||||

| Savčí buňky | 6.7 – 7,4 | ||||

| Buňky hmyzu | 6,2 – 6,9 | ||||

| Buňky rostlin | 5.5 | ||||

Pro měření pH během bioprocesu je každý bioreaktor vybaven senzorem pH známým jako kombinovaná elektroda pro pH. Bioreaktor může korigovat případné odchylky pH; za tímto účelem je k dispozici kyselý a/nebo zásaditý roztok, který je připojen ke kultivační nádobě pomocí hadiček a čerpadel. Aby to fungovalo, musí být šikovně zvolena koncentrace kyseliny a zásady – pokud je příliš vysoká, mohou kapky koncentrované kyseliny nebo zásady poškodit mikroorganismy a buněčné kultury před jejich rozdělením v bioreaktoru. Pokud je naopak koncentrace příliš nízká, provozovatelé budou muset přidávat více kyseliny nebo zásady, což zbytečně zředí kultivační médium.

Přidávání živin

Během bioprocesu mikroorganismy obvykle spotřebovávají širokou škálu živin. Základní složení živného média se obvykle skládá z vody, pro organismus využitelného zdroje energie (např. glukózy), dále z potřebných živin (uhlíku, dusíku a fosforu), solí a stopových prvků. V závislosti na organismu jsou nezbytné i další sloučeniny, které si organismus nedokáže sám syntetizovat (vitaminy, esenciální aminokyseliny atd.).

V závislosti na strategii bioprocesu jsou tyto živiny buď všechny k dispozici na začátku bioprocesu (dávkový bioproces), nebo jsou přidávány v průběhu času, např. v krmné dávce nebo v kontinuálním procesu.

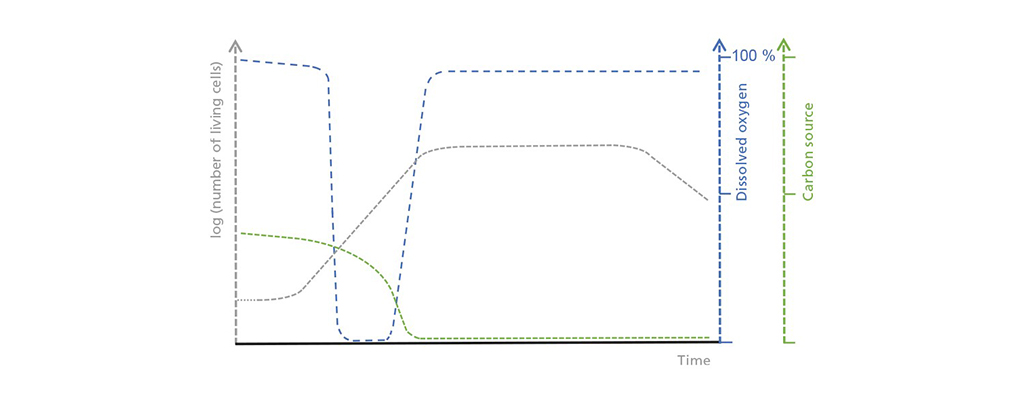

Schematické znázornění korelace mezi koncentrací živých buněk, rozpuštěným kyslíkem a limitujícím zdrojem uhlíku ve vsádkovém provozu. V počáteční lag fázi se počet živých buněk zvyšuje jen pomalu, což vede k mírnému, ale stálému příjmu zdroje uhlíku. Spotřeba kyslíku se během exponenciální fáze růstu zvyšuje, dokud nepřevýší možný přívod kyslíku. Jakmile je zdroj uhlíku vyčerpán, začíná stacionární fáze, po níž následuje mrtvá fáze, během níž počet živých buněk drasticky klesá.

Pokud se chcete dozvědět více o různých strategiích krmení, podívejte se na náš příspěvek na blogu:

Plynování

Během bioprocesu se do kultivačního média v bioreaktoru přivádí sterilní směs plynů, například vzduch. Neustálé míchání nejen distribuuje živiny – také zmenšuje velikost bublinek plynu, které vznikají v kultivační nádobě, a tím účinně uvolňuje kyslík do živného roztoku. To je důležité, protože mikroorganismy a buněčné kultury mohou absorbovat pouze kyslík, který byl rozpuštěn v živném roztoku.

Nároky na kyslík se liší: aerobní bakterie potřebují kyslík, zatímco jiné dávají přednost směsi plynů, jako je syntézní plyn („syngas“). Anaerobní organismy se však obejdou zcela bez zplyňování a živí se pouze anorganickými a organickými látkami z kultivačního média, jako jsou dusičnany nebo fumaráty.

Na rozdíl od mikroorganismů se buněčné kultury zplyňují nejen vzduchem – obsah kyslíku ve směsi plynů lze ovlivnit také použitím čistého dusíku a čistého kyslíku. Přesné složení závisí na aplikaci buněčných kultur. Aby byla plynná atmosféra konstantní, potřebuje bioreaktor přesné řídicí systémy.

Například na začátku bioprocesu kultura často potřebuje méně kyslíku – a tedy menší přívod plynu – protože růst stále postupuje pomalu. Později však rychlejší růst vyžaduje mnohem více kyslíku. Kromě toho, že bioreaktor zajišťuje stálý přísun požadovaného plynu nebo směsi plynů, dodává také správné množství plynu ve správný čas. Za tímto účelem má bioreaktor plynové porty připojené k tlakovému vzduchu z budovy, kompresoru nebo plynové lahvi.

Rychlost zplyňování se obvykle měří v litrech za minutu. Aby byl k dispozici obecný parametr použitelný pro různé bioreaktory, často se tato rychlost uvádí také jako specifická rychlost zplyňování, která se vztahuje k násobkům pracovního objemu (objemu nádoby za minutu, vvm) a vyjadřuje se jako min-1. Typická hodnota pro mikrobiální bioprocesy je 1 až 1,5násobek pracovního objemu za minutu. Pro bioreaktor s pracovním objemem 4 l by tedy maximální rychlost zplyňování byla 4 l * 2 l l-1 min-1 = 8 l min-1. Naproti tomu u buněčných kultur je maximální rychlost často 10 až 15 % pracovního objemu za minutu, což je způsob, jak udržet malé bubliny plynu a zabránit tak tvorbě pěny a poškození buněk praskajícími bublinami.

Změna rychlosti plynu však není jediným způsobem, jak řídit účinnost, s níž bioreaktor dodává kyslík a další plyny do kultivačního média. Čím větší je plocha povrchu celkového počtu všech bublin plynu v bioreaktoru – tj. čím jemněji jsou samotné bubliny plynu rozmístěny – tím účinněji bude kyslík přenášen z plynné do kapalné fáze. To znamená, že například zvýšení rychlosti míchání může zlepšit okysličování mikroorganismů, protože míchadlo ještě více zmenšuje plynové bubliny a tím zvětšuje celkovou plochu všech plynových bublin v bioreaktoru.

Přesná regulace pO2 – a tedy přesné řízení rychlosti zplyňování a složení plynu – je velmi důležitá, protože za normálních okolností by pO2 neměl být pro kulturu faktorem inhibujícím růst. Při nedostatečné regulaci se však pO2 stává limitujícím faktorem.

Protože plyn přiváděný do bioreaktoru je obvykle suchý, může se vlhkost z bioreaktoru během zplyňování shromažďovat ve výstupním proudu. Při vysoké rychlosti zplyňování by nejen poklesla hladina náplně, ale vlhkost by také zablokovala výstupní filtr, což by zabránilo řádnému odvzdušnění a umožnilo by nárůst tlaku. Aby se tomuto jevu zabránilo, jsou bioreaktory vybaveny účinným chladičem výfukových plynů, kde vlhkost ve výfukových plynech kondenzuje a může odkapávat zpět do bioreaktoru dříve, než se dostane k výfukovému filtru.

Měření a regulace tlaku

Čím vyšší je tlak v nádobě, tím více kyslíku se rozpustí. Kultivační nádoby vyrobené ze skla jsou často schváleny pouze pro tlak do 0,5 baru, což není ani polovina tlaku mírně naplněné pneumatiky jízdního kola. Při vyšším provozním tlaku mohou mírně poškozené kultivační nádoby ze skla prasknout, což představuje bezpečnostní riziko. Proto byste měli vždy zajistit volné výfukové potrubí z bioreaktoru bez tlaku tím, že budete výfukový filtr udržovat suchý a pravidelně jej vyměňovat – tím samozřejmě zajistíte i neporušenost kultivační nádoby. Na rozdíl od skleněných kultivačních nádob jsou bioreaktory z nerezové oceli určeny pro vyšší tlaky a i ve standardní konfiguraci jsou vhodné pro tlaky do 2 barů (dobře naplněná pneumatika jízdního kola). Takové systémy jsou navíc často vybaveny mechanismem regulace tlaku založeným na snímači tlaku v bioreaktoru a proporcionálním ventilem ve výfukovém potrubí. Ty mohou nejen měřit tlak v bioreaktoru – mohou jej také aktivně řídit.

Předcházení tvorbě pěny

Mimo vany a pivní sklenice je pěna poměrně neoblíbeným vedlejším efektem, zejména v bioreaktorech. Pěna se tvoří na rozhraní mezi kapalnou a plynnou fází v kultivační nádobě a může si rychle najít cestu až pod horní desku. V nejhorším případě pak blokuje výfukový filtr, který následně blokuje průtok plynu. Většina bioreaktorů je proto vybavena systémem proti tvorbě pěny. Mechanické rozbíječe pěny v hlavovém prostoru jsou vyhrazeny pro poměrně velké bioreaktory z nerezové oceli, zatímco systémy proti tvorbě pěny založené na chemických látkách (jako jsou PPG, Struktol nebo odpěňovače na bázi křemíku) lze nalézt v menších bioreaktorech.

Typický systém proti tvorbě pěny se skládá ze senzoru instalovaného v určité výšce kultivační nádoby. Pokud výška pěny dosáhne hodnoty senzoru, je do kultivační nádoby ze zásobníku napumpováno protipěnidlo. Tato protipěnidla působí na rozhraní kapaliny a plynu a zvyšují tendenci pěnových bublin ke kolapsu. Ve zvláště úporných případech, kdy se pěna okamžitě nerozpustí, opakujte postup po předem nastavené době (strategie „zpoždění výstřelu &“). Při použití protipěnivého prostředku se doporučuje opatrnost – pokud ho dávkujete i o něco více, než je nutné, může ležet na povrchu kapaliny jako druhá kůže, která brání výměně plynů. Protipěnidla také brání účinnému přenosu kyslíku, protože změna povrchového napětí podporuje zhroucení bublinek plynu v bioreaktoru, čímž se zmenšuje plocha povrchu dostupná pro výměnu plynu. Výběr vhodného prostředku závisí také na daném bioprocesu, protože bakterie a buňky reagují na některé chemické látky odlišně.

Bonus: Výhody používání softwaru SCADA

V dnešní době by se výsledky generované v bioreaktoru měly shromažďovat a vyhodnocovat co nejvíce centrálně, protože jen tak lze efektivně implementovat moderní algoritmy pro zpracování velkých objemů dat, aby bylo možné získat více informací a lépe pochopit, jak proces funguje. To je úkolem softwaru SCADA. V prvním kroku lze všechna data z bioreaktoru vyčíst – bez většího vstupu ze strany uživatele – a centrálně je uložit, aby bylo možné je vyhodnotit samostatně nebo je porovnat s jinými dávkovými daty. To rychle vyvolá nápady na nové experimenty a případně i komplexní dávkové strategie. Profesionální software SCADA umožňuje jejich snadné plánování a následné řízení bioreaktoru, které bude v ideálním případě plně automatizovaným procesem. Kromě toho software SCADA také integruje několik komponent v prostředí bioreaktoru. Patří mezi ně nástroje pro optimalizaci procesu pomocí techniky návrhu experimentu (DoE) nebo výkonné softwarové senzory, které lze současně použít k výpočtu dalších informací přímo z parametrů vsádkového procesu a dokonce k regulaci těchto parametrů. Například respirační kvocient (RQ) lze použít k získání odhadu metabolické aktivity pomocí poměru vyloučeného oxidu uhličitého a absorbovaného kyslíku.

Možností je tolik – zejména pokud jsou bioreaktor a software SCADA dokonale sladěny – že bychom je ani nemohli všechny popsat. Pokud máte zájem dozvědět se více o tom, co všechno moderní software SCADA nabízí, podívejte se na software platformy eve® pro řízení bioprocesů

.