Bioreactor が果たすべき機能の多さを考えると、どうすればすべてをこなせるのか不思議に思われるかもしれません。 どのようなコンポーネントが必要なのでしょうか。 また、バイオリアクターの現在の状態をどのように把握し、どのように修正すればよいのでしょうか。 そして最後に、バッチ式バイオプロセス中に取得したデータを、どのようにして有意義な方法で表示し、整理しながら保存し、評価するのか、という観点です。

最も重要なプロセスパラメータとそれを制御するメカニズムについては、以下のとおりです。

- 培養混合

- 温度制御

- pH制御

- 養分供給

- ガス化

- 圧力制御

- 圧力制御

- 温度制御

- 温度制御

- 養分供給2376 control

- Preventing foam formation

Culture mixing

バイオリアクター内の培養物は常に十分に混合されている必要があります。 バイオリアクター内の栄養分が十分に分散されていないと、バイオリアクターのある部分の状態が理想から大きく外れてしまう。 例えば、pHが酸性に傾きすぎたり、栄養素の供給が不足したりする可能性がある。 このような逸脱は、計画したバイオプロセスの効率を低下させるだけでなく、遺伝子の改変を促進する可能性もある。 また、温度分布も気になるところだ。 均一に攪拌しないと、容器の端にある微生物や細胞培養物は文字通り茹だってしまい、真ん中にあるものは冷めてしまう。 電子レンジでスープを温めた後、かき混ぜずに楽しみに食べたことがある人なら、この意味がわかるだろう。

一般的なかき混ぜの速度は、とりわけ栽培された生物によって異なります。

| 生物 | 混合速度 | ||||

| 細菌.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類, 酵母、真菌 | 500 – 1500 min-1 | ||||

| Mammalian, 昆虫または植物細胞 | 30 – 300 min-1 | ||||

微生物、植物細胞、動物細胞または昆虫細胞の培養には、せん断応力に異なる反応をするので撹拌速度を調整することは非常に重要である。e., に対する反応が異なるため、攪拌速度の調整は非常に重要である。 細胞株によっては、激しく攪拌すると細胞は死んでしまうなど、より激しい反応を示すことがある。この傾向を、科学者はより正確に(そして外交的に)「シアストレスに敏感」と表現している。

温度の測定と制御

微生物や細胞培養には、特定の温度とpHの範囲内で最もよく働く酵素がある。 条件がこれらの範囲から外れると、成長と代謝のパフォーマンスはこれらの酵素、すなわち触媒的に活性なタンパク質に大きく依存するため、目的のバイオプロセスの進行が大幅に遅くなります。 最悪の場合、好ましくない環境条件がそれらを破壊することさえある。 哺乳類細胞の培養は、非常に狭い温度範囲内で最も快適に行われる。彼らの視点から見ると、培養容器内の温度が37℃のときにのみ存在する温度である。

そこで、温度を決定するためにバイオリアクター内にPt100センサーとして知られる白金抵抗センサーが使用されている。 これは0℃で100Ωの抵抗値を持ち、適切に校正すれば生物学的に予想される測定範囲をかなりよくカバーする。

一般的な温度範囲は、特に培養される生物によって異なります。

| 生物 | 温度範囲 | ||||

| 細菌.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類.菌類, 酵母、真菌 | +20 °C ~ +60 °C | ||||

| Mammalian, 昆虫または植物細胞 | +25 °C~+37 °C | ||||

室温付近またはそれ以下で作業する場合、再循環チラーなどのアクティブ冷却システムが必要になります。 ほとんどのバイオプロセスでは、培養の全期間にわたって温度を一定に保つ必要があります。 しかし、ペニシリンやリコンビナントタンパク質(遺伝子組み換え生物を用いた生物工学的タンパク質)など、一部の製品については、増殖期の終わりに温度を変化させると、製品形成に重要な遺伝子が活性化するので、有益である。 細胞培養を伴う生産法では、完成品が後の使用にも安定した状態を保つように、バイオプロセスの最後に温度を下げることもある(バイオテクノロジーでは「温度シフト」と呼ばれる技術)。

温度を調節するために加熱回路および/または冷却回路を使用する方法はいくつかある:

-

-

- 冷却スパイラル内蔵の電気加熱ブロック

- 滅菌後の培養容器にシリコン加熱パッドを巻き付ける

- 水が循環しているダブルジャケットを使用する方法。 温度調節は電気ヒーターやスチーム、冷却水導入用の電磁弁で行う

-

pHの測定と制御

pHの測定と制御はバイオプロセスにおいて非常に重要で、通常、大きな影響を与えるpHの変化は増殖状態を大きく変える可能性があるからである。 培養液には一般に緩衝剤、すなわち、酸または塩基の添加によって生じるpHの急激な変化を緩和する物質が含まれている。 培養液に酸を垂らすと多くの細胞株にダメージを与えるため、科学者はしばしば、液体酸を加えるのではなく、細胞培養に使用する混合ガスをCO2で注意深く濃縮する。 そして、このガスは培養液に溶け込み、二酸化炭素が緩衝剤と組み合わせてpHに影響を与えることができる。

培養生物による典型的なpH範囲:

| 生物 | pH | ||||||||

| 細菌、酵母、真菌 | |||||||||

| 哺乳類細胞 | 6.7 – 7.4 | ||||||||

| 昆虫細胞 | 6.2 – 6.9 | ||||||||

| 植物細胞 | 5.1 | 6.3 | 6.2 – 6.9 | ||||||

バイオプロセス中のpH測定については、各バイオリアクターにpH用コンビネーション電極と呼ばれるpHセンサーが装備されています。 このため、酸および/またはアルカリ溶液を用意し、チューブやポンプで培養容器に接続する。 酸や塩基の濃度が高すぎると、濃縮された酸や塩基の滴下により、バイオリアクターに分配される前の微生物や細胞培養物がダメージを受ける可能性があるため、その濃度は巧みに選択されなければならない。 一方、濃度が低すぎる場合、オペレーターはさらに酸または塩基を追加しなければならず、不必要に培養液を希釈することになる。

栄養素の添加

バイオプロセスの間、微生物は通常、幅広い栄養素を消費する。 栄養培地の基本組成は、通常、水、生物にとって使用可能なエネルギー源(たとえばグルコース)、および生物が必要とする栄養素(炭素、窒素、リン)、塩類、微量元素から構成される。 生物によっては、自分で合成できない他の化合物(ビタミン、必須アミノ酸など)も必要である。

バイオプロセス戦略によって、これらの栄養素は、バイオプロセスの開始時にすべて利用できるようにするか(バッチバイオプロセス)、フェッドバッチまたは連続プロセスのように時間をかけて追加されるかのいずれかである。

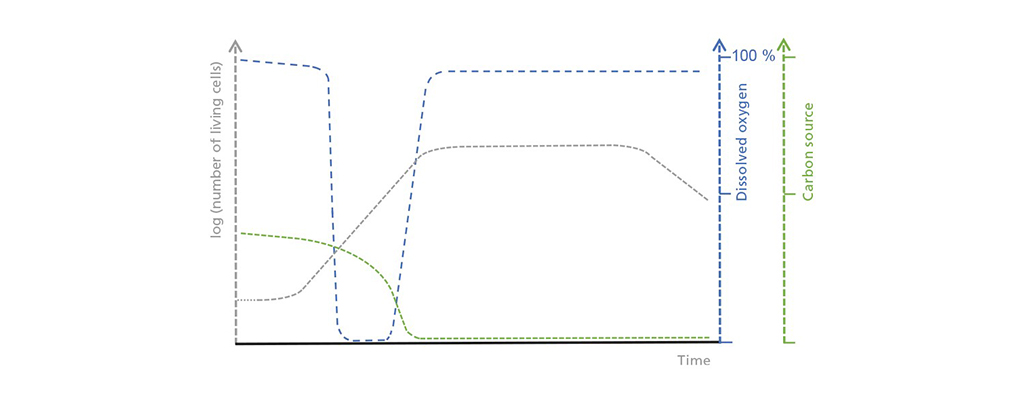

バッチ処理における生細胞濃度、溶存酸素、および制限炭素源の間の相関を示す模式図である。 初期のラグフェーズでは、生細胞数はゆっくりとしか増加しないため、炭素源の取り込みは緩やかだが安定したものとなる。 指数関数的な成長期には、酸素消費量が増加し、投入可能な酸素量を上回るようになる。 炭素源が枯渇すると、定常期に入り、その後、死滅期に入り、生細胞数が急激に減少します。

異なる給餌戦略についてもっと知りたい方は、当社のブログ記事をご覧ください。 バッチ処理、フェドバッチ処理、連続処理の違い」

Gassing

バイオプロセスでは、バイオリアクターは空気などの無菌ガス混合物を培養液に送り込みます。 一定の攪拌は栄養分を分散させるだけでなく、培養容器内に発生する気泡を小さくし、栄養液中に効率よく酸素を放出させることができる。

酸素の必要量はさまざまで、好気性細菌は酸素を必要としますが、合成ガス(「シンガス」)のような混合ガスを好む細菌もいます。

微生物とは異なり、細胞培養は空気だけでなく、純粋な窒素と純粋な酸素を使用して混合ガスの酸素含有量に影響を与えることができるガスでガス処理されます。 正確な組成は細胞培養の用途に依存する。 ガス雰囲気を一定に保つために、バイオリアクターには精密な制御システムが必要です。

たとえば、バイオプロセスの初期には、成長がまだゆっくり進んでいるため、培養にはより少ない酸素、つまりより少ないガス供給が必要になることがよくあります。 しかし、その後、成長が速くなると、より多くの酸素が必要になる。 バイオリアクターは、目的のガスや混合ガスを常に供給することに加え、適切な量のガスを適切なタイミングで供給することも重要です。 これを行うために、バイオリアクターには、建物からの加圧空気、コンプレッサー、またはガスボンベに接続されたガスポートがあります

ガス発生量は、通常1分あたりのリットルで測定されます。 様々なバイオリアクターに適用できる汎用的なパラメータを持つために、比ガス化速度として示されることも多く、これは作業容積の倍数(1分あたりの容器容積、vvm)を指し、min-1で表わされる。 微生物バイオプロセスの典型的な値は、毎分作業容積の1〜1.5倍である。 したがって、作業容積が4 Lのバイオリアクターの場合、最大ガス放出速度は4 L * 2 L-1 min-1 = 8 L min-1となる。 対照的に、細胞培養では、ガス気泡を小さく保ち、したがって泡の形成や気泡の破裂による細胞の損傷を防ぐ方法として、最大速度が1分間に作業容積の10%から15%であることが多い。

しかし、ガス速度を変えることは、バイオリアクターが酸素や他のガスを培養液に供給する効率を制御する唯一の方法ではない。 バイオリアクター内のすべての気泡の総数の表面積が大きいほど、すなわち気泡自体が微細に分布しているほど、酸素は気相から液相に効率よく移行する。 このことは、たとえば攪拌速度を上げると、攪拌機によって気泡がさらに小さくなり、バイオリアクター内のすべての気泡の総表面積が増加するので、微生物に対する酸素供給を改善できることを意味する。

通常、pO2は培養物の成長阻害因子ではないはずなので、pO2の正確な調節、つまりガス化速度とガス組成の正確な制御は非常に重要である。

バイオリアクターへのガス供給は通常乾燥しているため、ガス抜き中にバイオリアクターからの水分が出口流に集められることがある。 ガス化率が高いと、充填レベルが低下するだけでなく、水分が排気フィルターを塞いでしまい、適切なベントが行われず、圧力が上昇することになる。 この影響を避けるため、バイオリアクターには効率的な排気冷却器が装備されており、排気中の水分が凝縮して、排気フィルターに達する前にバイオリアクターに滴下することができる。

圧力の測定と制御

容器内の圧力を高くすると、より多くの酸素が溶解されることになる。 ガラス製の培養容器は、しばしば0.5バールまでの圧力しか認可されていないが、これは適度に充填された自転車のタイヤの圧力の半分もない。 それ以上の圧力では、ガラス製の培養容器が少しでも破損すると破裂する恐れがあり、安全上のリスクがある。 そのため、排気フィルターを乾燥した状態に保ち、定期的に交換することで、バイオリアクターからの排気ラインを常に自由で非加圧の状態に保つ必要があります。その過程で、もちろん培養容器の完全性も確保することになります。 ガラス製培養容器と異なり、ステンレス製バイオリアクターは高圧に対応するように設計されており、標準的な構成でも2バール(十分に充填された自転車のタイヤ)までの圧力に適しています。 さらに、このようなシステムには、バイオリアクター内の圧力センサーと排気ライン内の比例弁による圧力制御機構が備わっていることが多いのです。

Preventing foam formation

浴槽やビールグラス以外では、特にバイオリアクターにおいて、泡はかなり好ましくない副作用です。 泡は培養容器内の液相と気相の界面で形成され、すぐにトッププレートの下にまで入り込んできます。 最悪の場合、この泡が排気フィルターを塞いでしまい、ガスの流れが阻害される。 そのため、ほとんどのバイオリアクターには、泡の発生を防ぐためのシステムが搭載されている。 ヘッドスペースに設置する機械的な泡消し装置は、かなり大型のステンレス製バイオリアクターに限られ、化学薬品(PPG、Struktol、またはシリコンベースの消泡剤など)に基づく消泡制御システムは、小型バイオリアクターに見られる。

典型的な消泡制御システムは、培養容器内の特定の高さに設置したセンサーで構成されています。 泡の高さがセンサーに達した場合、消泡剤がリザーバーから培養容器にポンプで送り込まれる。 この消泡剤は液体と気体の界面で活性化し、泡がつぶれる傾向を高める。 泡がすぐに溶けないような特に頑固な場合には、あらかじめ設定した時間後に手順を繰り返す(「ショット & ディレイ」戦略)。 消泡剤の使用には注意が必要で、必要量より少しでも多く分注すると、液面に第二の皮膚のように寝てしまい、ガス交換を妨げてしまうことがある。 消泡剤は、表面張力の変化によりバイオリアクター内の気泡の崩壊を促進し、ガス交換に利用できる表面積を減少させるため、効率的な酸素移動にも逆行します。 細菌や細胞は特定の化学物質に対して異なる反応を示すため、適切な薬剤の選択は問題のバイオプロセスにも依存します。

Bonus: SCADAソフトウェアを使用する利点

現在、バイオリアクターで生成される結果は、できるだけ一元的に収集および評価されるべきであり、これが、より多くの情報を生成してプロセスがいかに機能しているかをより理解するための最新のビッグデータアルゴリズムを効果的に実装する唯一の方法です。 それがSCADAソフトウェアの仕事です。 最初のステップでは、バイオリアクターからのすべてのデータが読み出され、ユーザー側で大きな入力をすることなく、一元的に保存されます。 これにより、新しい実験や、場合によっては複雑なバッチ戦略のアイデアを素早く思いつくことができます。 専門的な SCADA ソフトウェアは、これらを簡単に計画し、バイオリアクタを制御することができ、理想的には完全自動化されたプロセスとなります。 さらに、SCADA ソフトウェアは、バイオリアクター環境におけるいくつかのコンポーネントを統合します。 これらには、実験計画法(DoE)技術を用いたプロセス最適化のためのツールや、強力なソフトウェアセンサーが含まれ、これらを同時に使用してバッチプロセスのパラメータから直接追加情報を計算し、さらにそれらのパラメータを調節することができます。 たとえば、呼吸商(RQ)は、排泄された二酸化炭素と吸収された酸素の比率によって代謝活性の推定値を得るために使用できます。

非常に多くの可能性があり、特にバイオリアクターと SCADA ソフトウェアが完全にマッチした場合、そのすべてを説明することは不可能でしょう。 最新のSCADAソフトウェアについてもっと知りたい方は、eve® bioprocess platform software

を参照してください。